Рейтинг: 4.8/5.0 (1838 проголосовавших)

Рейтинг: 4.8/5.0 (1838 проголосовавших)Категория: Windows: Обучающий софт

Оглавление:

Предисловие [3]

Раздел первый. Основы теории резания

I. Устройство резца [5]

1. Части резца Углы резца [5]

2. Рекомендуемые величины переднего и заднего углов для резцов из быстрорежущей стали [10]

3. Установка резца относительно линии центров [11]

II. Элементы резания [11]

1. Скорость резания [11]

2. Подача [12]

3. Глубина резания [12]

4. Ширина стружки [13]

5. Толщина стружки [13]

6. Площадь поперечного сечения стружки [13]

III. Силы, действующие в процессе резания [14]

1. Характеристика сил, действующих на резец [14]

2. Определение силы резания [15]

3. Средние значения коэффициента резания при наружном точении [16]

Раздел второй. Обтачивание наружных цилиндрических поверхностей

I. Обработка валов [17]

Порядок обработки валов равной степени точности на токарных станках [18]

II. Припуски на обтачивание наружных цилиндрических поверхностей [18]

1. Припуски на черновое обтачивание валов из проката [18]

2. Припуски на чистовое обтачивание [19]

III. Режимы резания при обтачивании наружных цилиндрических поверхностей [20]

1. Подачи при чистовом точении в зависимости от диаметра детали и характера обработки [20]

2. Скорости резания в зависимости от глубины резания и подачи при наружной продольной обточке углеродистой, хромистой и хромоникелевой стали [22]

3. Скорости резания в зависимости от глубины резания и подачи при наружной продольной обточке серого и ковкого чугуна [25]

4. Скорости резания в зависимости от глубины резания и подачи при наружной продольной обточке цветных металлов [27]

5. Поправочные коэффициенты на скорость резания [29]

6. Число оборотов обрабатываемой детали в минуту в зависимости от ее диаметра и выбранной скорости резания [31]

IV. Припуски на подрезание торцов и уступов [33]

1. Припуски на длину при черновом подрезание торцов и уступов [33]

2. Припуски на чистовое подрезание торцов и уступов [33]

V. Режимы резания при подрезании торцов и уступов [34]

1. Подачи при черновом подрезании торцов и уступов [34]

2. Подачи при чистовом подрезании торцов и уступов [34]

3. Скорости резания при подрезании торцов и уступов [34]

VI. Вытачивание наружных канавок и отрезание отрезными резцами [35]

1. Выбор ширины резца и подачи при работе отрезными резцами [35]

2. Скорости резания при отрезании резцами из быстрорежущей стали [36]

3. Двухступенчатый отрезной резец [36]

Раздел третий. Обработка цилиндрических отверстий

I. Последовательность обработки отверстий 2—4 классов точности [38]

II. Режимы резания при сверлении быстрорежущими сверлами [41]

1. Подачи при сверлении спиральными сверлами [41]

2. Подачи при рассверливании спиральными сверлами [42]

3. Скорости резания при сверлении отверстий спиральными сверлами из быстрорежущей стали [43]

4. Скорости резания при рассверливании углеродистой стали спиральными сверлами из быстрорежущей стали [44]

5. Скорости резания при рассверливании чугуна спиральными сверлами из быстрорежущей стали [45]

6. Поправочные коэффициенты на скорость резания для спиральных сверл, зенкеров и разверток в зависимости от обрабатываемого материала [46]

III. Режимы резания при сверлении твердосплавными сверлами [48]

IV. Способы повышения производительности труда при сверлении [48]

V. Центрование [51]

1. Формы и размеры центровых отверстий [51]

2. Режимы резания при центровании [52]

VI. Припуски на обработку отверстий [53]

1. Припуски на диаметр при растачивании отверстий (в мм) [53]

2. Припуски под зенкерование (в мм) [53]

3. Припуски на диаметр под развертывание (в мм) [54]

VII. Режимы резания при растачивании, зенкеровании и развертывании отверстий [55]

1. Рекомендуемые подачи при растачивании в зависимости от диаметра изделия и характера обработки [55]

2. Подачи и скорости резания при зенкеровании зенкерами из быстрорежущей стали [56]

3. Подачи и скорости резания при зенкеровании зенкерами из твердых сплавов [59]

4. Подачи при развертывании сквозных отверстий цилиндрическими развертками [60]

5. Скорости резания при развертывании цилиндрическими развертками из быстрорежущей стали [61]

6. Подачи при работе твердосплавными развертками [62]

7. Максимальные скорости резания при развертывании [63]

Раздел четвертый. Обработка конических поверхностей

I. Элементы конуса [64]

II. Формулы для вычисления элементов конуса [65]

III. Конусы [67]

IV. Размеры конусов для инструментов [69]

V. Способы обработки конических поверхностей [72]

Раздел пятый. Обтачивание фасонных поверхностей

I. Основные методы обработки фасонных поверхностей на токарных станках.¦ [76]

II. Режимы резания [77]

1. Подачи при точении фасонными резцами [77]

2. Скорость резания при фасонном точении углеродистой стали резцами из быстрорежущей стали с охлаждением [78]

3. Приспособления токарей-новаторов для обтачивания фасонных поверхностей [78]

Раздел шестой. Накатывание

I. процесс накатывания [78]

II. Режимы накатывания [83]

III. Новый технологический процесс накатывания ручек калибров [84]

Раздел седьмой. Допуски и посадки

I. Основные определения [86]

1. Допуски. Отклонения [86]

2. Зазор. Натяг. Посадка [87]

3. Система допусков. Классы точности. Типы посадок [89]

II. Предельные отклонения отверстия и вала в системе отверстия [92]

III. Предельные отклонения отверстия и вала в системе вала [98]

IV. Отклонения отверстий и валов прессовых посадок [104]

V. Примеры пользования таблицами допусков [107]

Раздел восьмой. Измерительный инструмент

I. Ориентировочные точности измерительных инструментов [108]

II. Штангенциркуль со встроенным индикатором [109]

III. Нутромеры с поворотным мерительным наконечником для точных измерений [110]

IV. Рычажные предельные калибры для контроля внутренних и наружных размеров [111]

Раздел девятый. Нарезание резьбы

I. Нарезание треугольной метрической резьбы [113]

1. Метрическая резьба [113]

2. Обозначение метрических резьб на чертежах [114]

3. Размеры профиля метрических резьб [117]

4. Подсчет теоретических размеров среднего и внутреннего диаметров метрических резьб в зависимости от их номинального размера и шага [131]

5. Допуски метрических резьб [133]

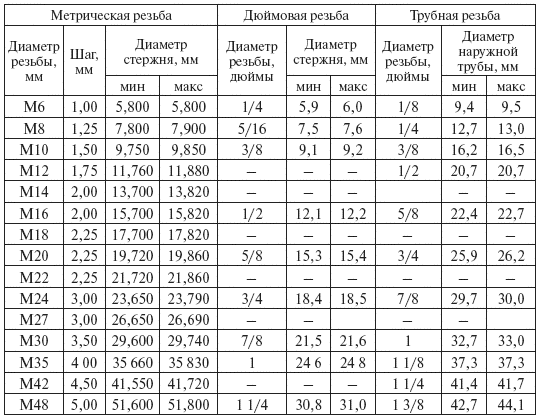

6. Размеры сверл для обработки отверстий под нарезание метрических резьб [143]

7. Диаметр обточки стержней под нарезание метрической резьбы плашкой [144]

8. Диаметр обточки стержней под нарезание метрической резьбы резном или фрезой [146]

9. Диаметры растачиваемых отверстий под нарезание метрической резьбы резном или фрезой [148]

II. Нарезание дюймовой резьбы [150]

1. Профиль дюймовой резьбы и его элементы [150]

2. Допуски для дюймовой резьбы [150]

3. Диаметры сверл для обработки отверстий под нарезание дюймовой резьбы [155]

4. Диаметр обточки стержней под нарезание дюймовой резьбы плашкой [155]

III. Нарезание трубной цилиндрической резьбы [156]

1. Профиль трубной резьбы и его элементы [156]

2. Размеры профиля трубной цилиндрической резьбы [157]

3. Допуски трубных резьб с прямым и закругленным профилями [160]

4. Диаметры, сверл для обработки отверстий под нарезание трубной цилиндрической резьбы [162]

IV. Режимы резания при нарезании резьб [163]

A. Режимы резания при нарезании треугольных резьб быстрорежущими резцами марки Р9 [163]

1. Метрическая резьба [163]

2. Дюймовая резьба [165]

Б. Режимы резания при нарезании теругольных резьб резцами с пластинками Т15К6 [167]

1. Метрическая резьба [167]

2. Дюймовая резьба [167]

B. Пример выбора режима резания при нарезании метрической резьбы [168]

V. Методы новаторов производства, применяемые при нарезании треугольных резьб [169]

1. Конструкция и геометрия резцов для скоростного нарезания треугольной резьбы [169]

2. Держатель для круглых плашек при нарезании резьбы на токарном станке [172]

3. Рациональный метод нарезания гаек на токарных станках [173]

VI. Нарезание прямоугольных и трапецеидальных резьб [175]

1. Трапецеидальные резьбы [175]

2. Обозначение трапецеидальных резьб на чертежах [176]

3. Размеры профиля трапецеидальных резьб [177]

4. Сводная таблица диаметров и шагов трапецеидальной резьбы [183]

5. Подсчет теоретических диаметров трапецеидальных резьб [184]

6. Допуски трапецеидальных резьб [187]

7. Диаметр обточки стержней под нарезание трапецеидальной резьбы резцом [192]

8. Диаметры растачиваемых отверстий под нарезание трапецеидальной резьбы [192]

9. Понятие о модульной резьбе [195]

10. Режимы резания при нарезании трапецеидальных и модульных резьб [195]

11. Прямоугольная резьба [199]

VII. Настройка токарно-винторезного станка для нарезания резьбы [199]

1. Настройка станка без коробки подач для нарезание одноходовой резьбы [199]

2. Настройка станка с коробкой подач для нарезания одноходовой резьбы [204]

3. Настройка станка для нарезания многозаходных резьб [208]

4. Методы новаторов производства, применяемые при нарезании многозаходных резьб [210]

VIII. Вихревой способ нарезания резьбы [214]

1. Сущность метода [214]

2. Резьбовой резец для нарезания резьбы вращающимися головками [216]

3. Скорости резания при нарезании метрической и трапецеидальной резьб вращающимися резцами, оснащенными твердым сплавом Т15К6 [217]

IX. Смазочно-охлаждающие жидкости, применяемые при нарезании резьбы [219]

Раздел десятый. Некоторые способы токарной обработки

I. Обтачивание под квадрат [220]

II. Обтачивание под шестигранник [220]

III. Центры с поводками. [221]

IV. Резец для обточки с переменной нагрузкой [222]

V. Обработка эксцентричных деталей [223]

VI. Обработка нежестких валов [224]

VII. Механизация процесса сверления [225]

Раздел одиннадцатый. Токарные станки

I. Технические характеристика токарно-винторезных станков, выпускаемых промышленностью СССР [227]

II. Токарно-винторезный станок 1А62 [235]

1. Общая характеристика станка [235]

2.Кинематика станка [235]

III. Кинематические схемы станков [237]

IV. Токарно-винторезный станок 1К62 [237]

Раздел двенадцатый. Высокопроизводительное резание металлов

I. Повышение режимов резания [245]

1. Геометрия резцов для точения на повышенных скоростях резания [245]

2. Конструкция резцов, применяемых при точении на повышенных режимах резания [251]

3. Приспособления для работы на повышенных режимах резания [254]

4. Выбор режимов резания при скоростном точении [260]

II. Точение микролитовыми резцами [275]

1. Конструкция резцов [275]

2. Условия эксплуатации микролитовых резцов [278]

3. Режимы резания [278]

III. Точение металлов с большими подачами [280]

1. Сущность и значение метода В. А. Колесова [280]

2. Конструкция и геометрия резцов для силового резания [283]

3. Изготовление резцов конструкции Б. Т. Унанова [291]

4. Выбор режимов резания при точении с большими подачами [304]

IV. Модернизация станков при скоростном и силовом резании [335]

1. Повышение мощности привода станка [335]

2. Повышение быстроходности станка [337]

3. Модернизация механизмов подач [339]

4. Повышение жесткости станков [340]

V. Тонкое точение [341]

1. Группы и классы чистоты [341]

2. Режущий инструмент и его геометрия [341]

3. Режимы резания при тонком обтачивании [341]

4. Новый метод чистовой обработки поверхностей [344]

VI. Обозначения на чертежах предельных отклонений формы и взаимного расположения поверхностей [345]

Раздел тринадцатый. Рациональное использование токарного станка

I. Понятие о мощности резания и мощности токарного станка [351]

1. Мощность резания [351]

2. Мощность привода станка [351]

3. Единица мощности [352]

4. Коэффициент полезного действия станка [353]

5. Расчет клиноременной передачи [353]

II. Понятие о крутящем моменте [356]

1. Крутящий момент на детали [356]

2. Крутящий момент, передаваемый ремнем на приводной шкив станка [357]

3. Номограмма для определения крутящих моментов, передаваемых ремнем на приводной шкив [357]

4. Номограмма для определения величин эффективной мощности и двойного крутящего момента [358]

5. Число оборотов и двойные крутящие моменты некоторых токарных станков [360]

6. Крутящий момент на шпинделе для станка с коробкой скоростей [362]

Раздел четырнадцатый. Технологический процесс

I. Основы построения технологического процесса [363]

1. Понятие о технологическом процессе [363]

2. Порядок составления технологического процесса [363]

3. Классификатор переходов [364]

4. Подстроение технологического процесса [365]

II. Выбор метода обработки деталей [370]

1. Простейшие схемы многорезцовой обработки на токарном станке [370]

2. Применение простых державок для многорезцовых настроек [371]

3. Револьверизация токарных работ [373]

4. Метод укрупненной технологии [375]

5. Метод расчлененной технологии [376]

6. Одновременная обработка нескольких деталей [378]

III. Рационализация технологических процессов [379]

1. Применение трубчатого сверла для экономии материала [379]

2. Замена сверления материала вырезкой специальным отрезным резцом [380]

Раздел пятнадцатый. Техническое нормирование

I. Техническая норма времени и норма выработки [383]

1. Понятие о технической норме времени и норме выработки [383]

2. Состав технической нормы времени [383]

II. Определение длины прохода инструмента и машинного времени при различных видах токарной обработки [386]

III. Величины врезания и перебега инструментов [393]

IV. Вспомогательное время [397]

1. Вспомогательное время на установку, крепление и снятие детали вручную при работе на токарных станках [397]

2. Вспомогательное время, связанное с переходом при работе на токарных станках [404]

V. Время на обслуживание рабочего места и личные надобности [412]

VI. Подготовительно-заключительное время [412]

Приложения [420]

I. Условные обозначения, принятые в справочнике [420]

II. Механические свойства материалов [421]

1. Механические свойства углеродистых сталей [421]

2. Механические свойства легированных сталей [422]

3. Механические свойства отливок [423]

IV. Рекомендуемые смазочно-охлаждающие жидкости для обработки резанием различных металлов в зависимости от вида обработки [425]

V. Тангенсы углов от 0 до 90? [429]

Справочник молодого токаря

Год выпуска. 1977

Автор. Зайцев Б.Г. Завгороднев П.И. Шевченко А.С.

Жанр. Техническая литература

Издательство. Москва "Высшая школа"

Формат. DjVu

Качество. Отсканированные страницы

Количество страниц. 368

Описание. Справочник рассчитан на учащихся профессионально-технических учебных заведений и молодых токарей, имеющих квалификацию 1-3-го разрядов. В нем приведены основные сведения, необходимые для выполнения работ на токарных станках. Основное внимание уделено выбору инструмента, приспособлений и режимов резания при обработке наружных и внутренних цилиндрических, конусных и фасонных поверхностей, а также при нарезании резьб. В справочнике помещены материалы по теории резания, устройству токарных станков, высокопроизводительному резанию, техническому нормированию токарных работ и организации рабочего места токаря, приведены сведения о взаимозаменяемости и точности обработки, измерительному инструменту, допускам и посадкам, механическим свойствам металлов и др.

Небольшой объем справочника не позволил включить в него подробные сведения по высокопроизводительному резанию, модернизации токарных станков и некоторым видам работ, редко применяемых молодыми рабочими.

Настоящий справочник отличается от других справочных изданий тем, что написан на основе учебной программы, предназначенной для подготовки токарей в профессионально-технических училищах, поэтому помещенный в нем материал является дополнением к учебникам, которыми пользуются в училищах.

В помещенных в справочнике технических сведениях использованы ГОСТы, нормали и технические условия по состоянию на 1 января 1975 г.

Для удобства пользования справочником на сведения, приводимые в других главах, в тексте даются соответствующие ссылки.

Здесь вы можете бесплатно cкачать ГОСТы на резьбы, резьбовые изделия и резьбообразующий инструмент; чертежи метчиков, плашек, резьбонакатных роликов и других инструментов; ознакомиться с паспортами и инструкциями к резьбонакатным и резьбонарезным станкам и головкам, техническими справочниками и другой полезной информацией.

Вся информация размещена на данной странице в учебно-ознакомительных целях, не является официальной и не предназначена для коммерческого использования. Документы, находящиеся в разделе "Разное" и попадающие под действие законов РФ об авторском праве, после ознакомления с ними должны быть немедленно удалены из памяти ЭВМ. Вопросы о приобретении копий данных документов в том или ином виде должны решаться с обладателями соответствующих прав, например издательством "Машиностроение".

Для просмотра документов в формате djvu и pdf Вам могут понадобится DjVuBrowser и Adobe Reader .

Болты, винты, шпильки и гайки. Технические условия. ГОСТ 1759.0-87 [Скачать].

Выход резьбы. Сбеги, недорезы, проточки и фаски. ГОСТ 10549-80 [Скачать].

Гребенки резьбонарезные плоские. Технические условия. ГОСТ 2287-88 [Скачать].

Метчики бесстружечные гаечные. Конструкция и размеры. ГОСТ 18840-73 [Скачать].

Метчики бесстружечные гаечные с изогнутым хвостовиком. Конструкция и размеры. ГОСТ 18841-73 [Скачать].

Метчики бесстружечные. Допуски на резьбу. ГОСТ 18843-73 [Скачать].

Метчики бесстружечные. Исполнительные размеры. ГОСТ 18842-73 [Скачать].

Метчики бесстружечные машинно-ручные. Конструкция и размеры. ГОСТ 18839-73 [Скачать].

Метчики бесстружечные. Технические требования. ГОСТ 18844-74 [Скачать].

Метчики гаечные. Конструкция. ГОСТ 1604-71 [Скачать].

Метчики гаечные с изогнутым хвостовиком. Конструкция и размеры. ГОСТ 6951-71 [Скачать].

Метчики для дюймовой резьбы. Допуски на резьбу. ГОСТ 7250-60 [Скачать].

Метчики для конической резьбы. Технические условия. ГОСТ 6227-80 [Скачать].

Метчики для трапецеидальной резьбы. Допуски на резьбу. ГОСТ 19831-74 [Скачать].

Метчики для трубной цилиндрической резьбы. Допуски. ГОСТ 19090-93 [Скачать].

Метчики. Допуски на изготовление резьбовой части. ГОСТ 16925-93 [Скачать].

Метчики машинные с винтовыми канавками. Конструкция и размеры. ГОСТ 17933-72 [Скачать].

Метчики машинные и ручные. Конструкция и размеры. ГОСТ 3266-81 [Скачать].

Метчики. Исполнительные размеры. ГОСТ 17039-71 [Скачать].

Метчики. Технические условия. ГОСТ 3449-84 [Скачать].

Плашки круглые для конической резьбы. Технические условия. ГОСТ 6228-80 [Скачать].

Плашки круглые для метрической резьбы. Допуски на резьбу. ГОСТ 17587-74 [Скачать].

Плашки круглые. Технические условия. ГОСТ 9740-71 [Скачать].

Плашки резьбонакатные плоские. Технические условия. ГОСТ 2248-80 [Скачать].

Резцы токарные резьбовые с пластинами из быстрорежущей стали. Конструкция и размеры. ГОСТ 18876-73 [Скачать].

Резцы токарные резьбовые с пластинами из твердого сплава. Конструкция и размеры. ГОСТ 18885-73 [Скачать].

Резьба коническая вентилей и баллонов для газов. ГОСТ 9909-81 [Скачать].

Резьба коническая дюймовая с углом профиля 60. ГОСТ 6111-52 [Скачать].

Резьба коническая замковая для элементов бурильных колонн. Профиль, размеры, допуски. ГОСТ 28487-90 [Скачать].

Резьба коническая замковая для элементов бурильных колонн. Профиль, размеры, технические требования. ГОСТ Р 50864-96 [Скачать].

Резьба круглая для санитарно-технической арматуры. Профиль, основные размеры, допуски. ГОСТ 13536-81 [Скачать].

Резьба метрическая. Основные размеры. ГОСТ 24705-81 [Скачать].

Резьба метрическая. Основные размеры. ГОСТ 24705-2004 (ИСО 724:1993) [Скачать].

Резьба метрическая. Диаметры и шаги. ГОСТ 8724-81 [Скачать].

Резьба метрическая с профилем MJ. Профиль, диаметры и шаги, допуски. ГОСТ 30892-2002 (ИСО 5855-1-99, ИСО 5855-2-99, ИСО 5855-3-99) [Скачать].

Резьба метрическая коническая. ГОСТ 25229-82. [Скачать].

Резьба трапецеидальная однозаходная. Диаметры и шаги. ГОСТ 24738-81 [Скачать].

Резьба трапецеидальная. Основные размеры. ГОСТ 24737-81 [Скачать].

Резьба трапецеидальная многозаходная. ГОСТ 24739-81 [Скачать].

Резьба трапецеидальная однозаходная. Допуски. ГОСТ 9562-81 [Скачать].

Резьба трубная цилиндрическая. ГОСТ 6357-81 [Скачать].

Резьба упорная. Профиль и основные размеры. ГОСТ 10177-82 [Скачать].

Резьба Эдисона круглая. Профиль, размеры и предельные размеры. ГОСТ 6042-83 [Скачать].

Ролики резьбонакатные. Технические условия. ГОСТ 9539-72 [Скачать].

Стержни под накатывание метрической резьбы. ГОСТ 19256-73 [Скачать].

Соединения резьбовые обсадных, насосно-компрессорных труб и трубопроводов и резьбовые калибры для них. Общие технические требования. ГОСТ Р 51906-2002 [Скачать].

Фрезы резьбовые гребенчатые. Технические условия. ГОСТ 1336-77 [Скачать].

Инструкции и паспорта

Инструкция к резьбонакатной головке ВНГН [Скачать].

Инструкция к резьбонакатным плашкам типа НП [Скачать].

Инструкция к резьбонакатным плашкам типа НПТ [Скачать].

Руководство по эксплуатации резьбонарезных головок 3Т [Скачать].

Инструкция к резьбонарезным головкам РГТ-2В и С225-2В [Скачать].

Инструкция к винторезным головкам по ГОСТ 21760-76 и 21765-76 [Скачать].

Паспорт к резьбонакатной головке СТД 25004 [Скачать] .

Паспорт к профиленакатным полуавтоматам UPW 12,5 и UPW 25 [Скачать часть 1]. [Скачать часть 2] .

Руководство по эксплуатации к резьбошлифовальным станкам 5К821В и 5К822В [Скачать] .

Руководство по эксплуатации к резьбонарезным полуавтоматам 5991, 5992 и 5993 [Скачать] .

Расчет рационального профиля заборной части резьбонакатного инструмента. Программа. [Скачать демо версию].

Таблицы для определения размеров метрических, дюймовых, трапецеидальных, упорных и круглых резьб и средств их контроля (не отключать макросы). [Скачать].

Космачев И.Г. Карманный справочник технолога-инструментальщика. М. Машиностроение, 1970. - 254 с. [Скачать].

Механические свойства сталей и сплавов при пластическом деформировании. Карманный справочник. Третьяков А.В. Трофимов Г.К. Гурьянова М.К. М. Машиностроение, 1971. - 64 с. [Скачать].

Общемашиностроительные нормативы режимов обработки резьб и нормы расхода инструмента при применении тангенциальных резьбонакатных головок, накатных роликов к станкам и гребенчатых фрез (временные) // М. НИИМаш, 1984. - 57 с. [Скачать].

Одинцов Л.Г. Упрочнение и отделка деталей поверхностным пластическим деформированием: Справочник. М. Машиностроение, 1987. - 328 с. [Скачать часть 1]. [Скачать часть 2]. [Скачать часть 3] .

Палей М.А. и др. Единая система допусков и посадок СЭВ в машиностроении и приборостроении: Справочник. М. 1989. Т.1. - 262 с. [Скачать часть 1] [Скачать часть 2]

Расчет и проектирование планетарного зубчато-винтового механизма. Методические указания / Д.В. Бушенин, В.Г. Логинов, П.Б.Колов, С.Н. Носатов. Владимир: Владимирский областной совет НТО, 1986. – 70 с. [Скачать].

Режимы резания металлов. Справочник. Под. ред. Барановского Ю.В. М: Машиностроение, 1972. - 408 с. [Скачать].

Суворов А.А. Зайдлин Г.С. Стискин Г.М. Металлорежущие инструменты: Альбом. – М. Машиностроение, 1979. – 64 с. [Скачать].

Червячные редукторы: Справочник / Ю.П. Левитан, В.П. Обморнов, В.И. Васильев. – Л. Машиностроение, Ленингр. отд-ние, 1985 – 168 с. [Скачать].

Якухин В.Г. Ставров В.А. Изготовление резьб: Справочник. М. Машиностроение, 1989. - 192 с. [Скачать].

Помощь в проектировании резьбонакатного инструмента повышенной стойкости, нестандартного резьбообразующего инструмента и разработке технологии резьбоформообразования Вам может оказать наш научный коллектив.

http://www.newrolik.narod.ru

Page 4 of 6

Условное изображение резьб

Для обозначения резьб пользуются стандартами на отдельные типы резьб. Для всех резьб, кроме конических и трубной цилиндрической, обозначения относятся к наружному диаметру и проставляются над размерной линией, на ее продолжении или на полке линии-выноски. Обозначения конических резьб и трубной цилиндрической наносят только на полке линии-выноски.

Резьбу на чертеже условно обозначают в соответствии со стандартами на изображение, диаметры, шаги и т. д.

Метрическая резьба подразделяется на резьбу с крупным шагом, обозначаемой буквой М с указанием номинального диаметра цилиндрической поверхности, на которой резьба выполнена, например М12, и резьбу с мелким шагом, обозначаемой указанием номинального диаметра, шага резьбы и поля допуска, например М24?2–6g или М12?1–6Н.

При обозначении левой резьбы после условного обозначения ставят LH.

Стандарт распространяется на метрические резьбы общего назначения и устанавливает их диаметры от 0,25 до 600 мм и шаги от 0,075 до 8 мм

Основной профиль по ГОСТ 9150-2002 (ИСО 68-1-98)

В условное обозначение размера резьбы должны входить: буква М, номинальный диаметр резьбы и шаг резьбы, выраженные в миллиметрах и разделенные знаком « х ».

Пример: М8х1,25

Крупный шаг в обозначении резьбы может быть опущен.

Условное обозначение левой резьбы должно дополняться буквами LH

Пример: M8х1 – LH

Многозаходная резьба должна обозначаться буквой М, номинальным диаметром резьбы, знаком х, буквами Ph, значением хода резьбы, буквой Р и значением шага.

Пример условного обозначения двухзаходной резьбы с номинальным диаметром 16 мм, ходом 3 мм и шагом 1,5 мм:

М16хРh3Р1,5

То же, для левой резьбы:

M16хРh3Р1,5 – LH

Для большей ясности в скобках текстом может быть указано число заходов резьбы. Пример: M16хPh3P1,5 (два захода)

Резьба метрическая для деталей из пластмасс ГОСТ 11709-81 Резьба цилиндрическая трубная BSP (BSPP) ГОСТ 6357-81Диаметры от 1/16 до 6 дюймов

Условное обозначение согласно ГОСТ 6357-81: буква G, числовое значение номинального диаметра резьбы в дюймах (inch), класс точности среднего диаметра (А, В), и буквы LH для левой резьбы.

Резьба трапецеидальнаяРезьба – поверхность, образованная при винтовом движении плоского контура по цилиндрической или конической поверхности.

1.1. Основы образования резьбы

В основе образования резьбы лежит принцип получения винтовой линии. Винтовая линия – это пространственная кривая, которая может быть образована точкой, совершающей движение по образующей какой-либо поверхности вращения, при этом сама образующая совершает вращательное движение вокруг оси.

Если в качестве поверхности принять цилиндр, то полученная на его поверхности траектория движения точки называется цилиндрической винтовой линией. Ес-

ли движение точки по образующей и вращение образующей вокруг оси равномерны, то винтовая цилиндрическая линия является линией постоянного шага. На развертке боковой поверхности цилиндра (рис.1.1.1) такая винтовая линия преобразуется в прямую линию.

Если на поверхности цилиндра или конуса прорезать канавку по винтовой линии, то режущая кромка резца образует винтовую поверхность, характер которой зависит от формы режущей кромки. Образование винтового выступа можно представить как движение треугольника, трапеции, квадрата по поверхности цилиндра или конуса так, чтобы все точки фигуры перемещались по винтовой линии (рис.1.1.2). В случае, если подъем винтового выступа на видимой (передней) стороне идет слева направо, резьба называется правой, если подъем винтового выступа идет справа налево – левой. Если по поверхности перемещаются одновременно два, три и более плоских профиля, равномерно расположенные по окружности относительно друг друга, то образуются двух- и трехзаходные винты.

В качестве примера образования одно-, двух- и трехзаходной резьбы можно рассмотреть процесс навивки на цилиндрическую поверхность проволоки треугольного сечения (витки плотно прилегают друг к другу). Для однозаходной резьбы (рис.1.1.3,а ) величина хода винта Р h равна шагу Р. Для двух- (рис.1.1.3,б ) и трехзаходных (рис.1.1.3,в ) винтов, когда осуществляется одновременная навивка соответственно двух и трех проволок указанного сечения, величина хода соответственно равняется 2Р – для двухзаходного винта и ЗР – для трехзаходного.

Приведенные положения, с некоторыми изменениями и уточнениями, могут быть отнесены и к конической поверхности.

^ 1.2. Классификация резьбы

Типы соединений. Стандарты резьбы. Терминология

Connections and Thread Standards

Здесь приведены краткие сведения о резьбовых соединениях и переходниках для БРС и шлангов, производимых и поставляемых компанией CEJN.

Национальные и международные стандарты (коды)

An American National Standard: “Pipe Threads, General Purpose (Inch)” /ANSI/ASME B1.20.1-1983 (американский национальный стандарт).

Разработчики стандарта:

ANSI – American National Standards Institute (Американский национальный институт стандартов);

ASME – American Society of Mechanical Engineers (Американское общество инженеров-механиков, ведущая организация по разработке кодов и стандартов).

Резьба NPT иногда обозначается как MNPT, NPT(M), MPT (Male Pipe Thread, внешняя резьба, «папа») и FNPT, NPT(F), FPT (Female Pipe Thread, внутренняя резьба, «мама»).

Резьбу NPT не следует путать с резьбой NPTF. NPTF - Национальная трубная коническая топливная резьба (National Pipe Thread Fuel, другие названия этой резьбы - National Pipe Taper Fuel или Dryseal American National Standard Taper Pipe Thread), она соответствует стандарту США ANSI B 1.20.3 – 1976. Пример обозначения: 1/8 - 27 NPTF.

Резьба метрическая Metric screw threads - имеет широкое применение как в России, так и в мировой практике. Метрические соединения широко применяют трубные соединения ISO 8434-1 DIN 2353 .

В гидравлических соединениях: фитингах и адаптерах используется в основном два шага метрической резьбы: шаг 1,5 и шаг 2,0.

Размеры часто применяемых гидравлических резьб с шагом 1,5 мм: М12х1,5; М14х1,5; М16х1,5; М18х1,5; М20х1,5; М22х1,2; М24х1,5; М26х1,5; М27х1,5; М30х1,5; М33х1,5; М36х1,5; М38х1,5 М45х1,5 М52х1,5.

Размеры часто применяемых гидравлических резьб с шагом 2,0 мм: М30х2,0; М33х2,0; М36х2,0; М42х2,0; М45х2,0; М52х2,0.

Размеры метрической резьбы в фитингах для РВД отечественного производства (так называемый стандарт DK): DK(Г)М16х1,5; DK(Г)М18х1,5; DK(Г)М20х1,5; DK(Г)М22х1,5; DK(Г)М27х1,5; DK(Г)М33х1,5; DK(Г)М33х2,0; DK(Г)М36х1,5; DK(Г)М36х2,0; DK(Г)М42х2,0.

Все параметры профиля измеряются в долях метра (миллиметрах). Номинальный диаметр от 1 до 600 мм. Шаг резьбы от 0,0075 до 6 мм. Профиль равносторонний треугольник (угол при вершине 60°) с теоретической высотой профиля Н=0,866025404Р.

Условное обозначение: буква M (metric), числовое значение номинального диаметра резьбы в миллиметрах, числовое значение шага (для резьбы с мелким шагом) и буквы LH для левой резьбы. Например, резьба с номинальным диаметром 16 мм с крупным шагом обозначается как M16; резьба с номинальным диаметром 36 с мелким шагом 1,5 мм - М36х1,5; такая же по диаметру и шагу но левая резьба М36х1,5LH.