Рейтинг: 5.0/5.0 (1610 проголосовавших)

Рейтинг: 5.0/5.0 (1610 проголосовавших)Категория: Windows: Авто

Содержание работы

Взаимозаменяемость в машиностроении. Виды взаимозаменяемости. Коэффициент взаимозаменяемости. Обеспечение взаимозаменяемости. Понятия о размерах, отклонениях, допусках. Основные единицы Международной системы (единицы СИ). Точность изготовления.

Взаимозаменяемость (ВЗ) – это принципы конструирования, изготовления, сборки или замены деталей, узлов, агрегатов при ремонте машин без дополнительных затрат. ВЗ является одной из основных разделов для обеспечения качества в машиностроении.

Качество – это совокупность свойств и показателей объекта, определяющая его пригодность в соответствии с назначением.

ВЗ обеспечивает качество продукции и способствует как повышению свойств показателей, так и соблюдению правил техники безопасности и требований экологии.

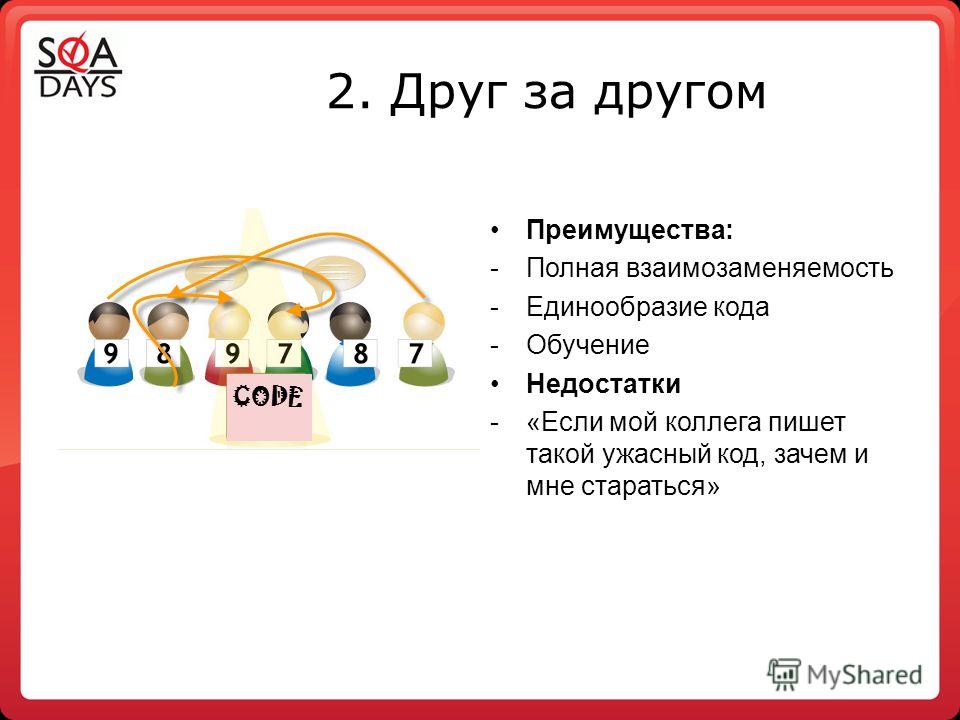

По видам ВЗ может быть: внешней, внутренней, функциональной, полной, неполной.

Внешняя ВЗ – это ВЗ по присоединительным элементам.

Внутренняя ВЗ – это ВЗ по внутренним элементам и узлам.

Функциональная ВЗ – это ВЗ при замене одного объекта на другой при условии сохранения эксплуатационных характеристик первого.

Подшипник качения имеет полную внешнюю ВЗ и неполную внутреннюю ВЗ, т.к. подвергается селективной сборке.

Оценку взаимозаменяемости осуществляют с помощью коэффициента взаимозаменяемости. Он определяется по формуле:

(4.1), где Твз – трудозатраты на изготовление взаимозаменяемых деталей (чел-ч. или руб );

(4.1), где Твз – трудозатраты на изготовление взаимозаменяемых деталей (чел-ч. или руб );

Твсей машины - трудозатраты на изготовление всех деталей машины.

Если коэффициент взаимозаменяемости К вз = 1. то возможна автоматическая сборка деталей. Если же Квз <1, то полной взаимозаменяемости нет, т.е. в машинах, приборах, узлах предусматривается подгонка, юстировка, регулировка или селективная сборка.

Для обеспечения ВЗ по геометрическим параметрам при изготовлении детали необходимо соблюдать:

1. Точность изготовления линейных размеров (допуски на размер).

2. Точность изготовления по форме (допуски на форму).

3. Точность изготовления по расположению поверхностей детали (допуски параллельности, перпендикулярности, радиального и торцевого биения и т. д.).

4. Точность изготовления по шероховатости поверхности (допуски на шероховатость).

Кроме этого, взаимозаменяемая деталь должна иметь необходимую прочность, твердость и другие механические свойства, которые регламентируются материалом, видами термической и механической обработки и т.д.

Для обеспечения ВЗ используются рекомендации международных организаций по стандартизации, сертификации, метрологии и Единицы международной системы СИ. Основные единицы СИ представлены в табл4.1.

Понятия о размерах, отклонениях и допусках

Размер – это числовое значение линейной величины (длина, диаметр) в выбранных единицах измерения. На чертежах размеры указываются в миллиметрах, при этом размерность не проставляется [1,2,5].

Номинальный размер – это размер, относительно которого назначаются отклонения и определяются предельные допустимые размеры. Номинальный размер устанавливается исходя из конструктивных соображений, например, расчета на прочность.

Номинальным размером детали выбирается целое число с учетом ряда предпочтительных чисел (ГОСТ6636-69). При этом номинальный размер оканчивается, в первую очередь, на 0 или на 5 . На схеме полей допусков (рис. 4.1) номинальный размер вала ( d = 45) принимается за нулевую линию [ГОСТ 25346-89, ГОСТ 25347-82].Верхнее отклонение (es = +0.25) в сумме с номинальным размером определяет наибольший допустимый размер (45.25). а нижнее ( ei = -0.12) - наименьший допустимый размер вала (44.88) (рис.4.1).

Числовые значения отклонений могут быть как положительные, так и отрицательные или с разными знаками. При этом отклонения размера всегда проставляются со знаками. Верхнее отклонение записывается вверху, нижнее – внизу, 45-0,12 +0,25. Отклонение 0 можно не проставлять.

Рисунок 4.1 - Номинальный размер вала 45-0,12 +0,25 и схема поля допуска

Деталь является пригодной для сборки, если ее действительный размер после изготовления находится между предельными допустимыми размерами, т. е. в пределах допуска (Td).

Допуск размера – это разность между наибольшим и наименьшим размерами или между верхним и нижним отклонениями размера (разность с учетом знаков отклонений ).

Допуск - величина всегда положительная. Чем больше допуск, тем ниже точность изготовления детали, тем легче сделать деталь и тем ниже ее стоимость. Для гладких деталей отклонения размеров проставляются в миллиметрах, но расчет посадок ведется в метрах(1 мкм = 10 -3 мм = 10 -6 м).

Лекция № 13. Взаимозаменяемость как принцип стандартизации

13.1. Понятие взаимозаменяемости, ее виды

Взаимозаменяемость - основополагающий принцип конструирования, изготовления и эксплуатации, позволяющий производить эквивалентную замену одного элемента конструкции аналогичным другим при сборке или ремонте без дополнительных технологических операций при соблюдении всех технических требований.

Взаимозаменяемостью называют свойство независимо изготовленных с заданной точностью деталей и составных частей обеспечивать возможность беспригоночной сборки сопрягаемых деталей в составные части, а составных частей в изделие в целом при соблюдении всех технических требований.

Строго говоря, данное определение можно отнести только к одному виду взаимозаменяемости -полной взаимозаменяемости . На практике применяются также другие виды взаимозаменяемости, которые для обеспечения эквивалентной замены требуют произвести дополнительные технологические операции; такая взаимозаменяемость называетсянеполной (ограниченной ); например, групповая взаимозаменяемость.

По отношению к узлу машины различают две формы взаимозаменяемости. Если замене подлежит деталь этого узла, взаимозаменяемость будет внутренней . если же заменяется узел целиком -внешней .

Высшей формой взаимозаменяемости является функциональная (параметрическая ) взаимозаменяемость, когда заменяющий элемент обладает взаимозаменяемостью по всем основным параметрам (размерам, прочностью, твердостью, электрическим и оптическим свойствам и т.д.).

Полная взаимозаменяемость обеспечивает:

-гарантированное качество продукции;

- упрощение процесса сборки (монтажа) и ремонта;

- предпосылки к широкой специализации и кооперированию, удешевлению производства;

- возможность организации поточного производства.

Обеспечение взаимозаменяемости по геометрическим параметрам требует достаточно точного изготовления сопрягаемых поверхностей: линейных и угловых размеров, формы, взаимного расположения и шероховатости поверхностей.

1 3 .2. Стандартизация основных норм взаимозаменяемости

В России действуют Основные нормы взаимозаменяемости (ОНВ), которые базируются на стандартах и рекомендациях Международной организации по стандартизации (ИСО). ОНВ включают системы допусков и посадок на гладкие поверхности (Единая система допусков и посадок, ЕСДП; конические сопряжения), а также на типовые элементы и виды сопряжений - подшипники качения, шпоночные, шлицевые и резьбовые сопряжения, зубчатые колеса и передачи и др.

1 3 .3. Единая система допусков и посадок для линейных размеров

Системой допусков и посадок (ЕСДП) называют совокупность рядов допусков и посадок, закономерно построенных на основе опыта, теоретических и экспериментальных исследований и оформленных в виде стандартов. Система предназначена для выбора минимально необходимых, но достаточных для практики вариантов допусков и посадок типовых соединений деталей приборов и машин. Она дает возможность:

- стандартизовать режущие и измерительные инструменты;

- облегчает процессы конструирования, производство и ремонт изделий;

- обусловливает качество изделий.

Основные понятия ЕСДП :

Размер - числовое значение линейной величины (диаметра, длины и т.п.) в выбранной единице измерения.

(см. след. стр.)

Номинальный размер ( d ) – размер, полученный в результате расчетов при проектировании

Номинальный размер ( d ) – размер, полученный в результате расчетов при проектировании

Наибольший предельный размер (  ) – наибольший допустимый размер годной детали

) – наибольший допустимый размер годной детали

Наименьший предельный размер ( ) – наименьший допустимый размер годной детали

) – наименьший допустимый размер годной детали

Действительный размер (  ) – размер детали, установленный в результате измерения с допустимой погрешностью

) – размер детали, установленный в результате измерения с допустимой погрешностью

Верхнее предельное отклонение – алгебраическая разность между наибольшим предельным и номинальным размерами:

Нижнее предельное отклонение – алгебраическая разность между наименьшим предельным и номинальным размерами:

Допуск ( T ) – разность между наибольшим и наименьшим предельными размерами:

Поле допуска – интервал размеров, ограниченный предельными размерами, между которыми должен находиться размер годной детали

Поле допуска – интервал размеров, ограниченный предельными размерами, между которыми должен находиться размер годной детали

Две детали, соединяемые друг с другом, называют сопряженными. При этом различают две контактирующие поверхности: охватывающую и охватываемую.

Охватывающую поверхность называют отверстием. Этот термин условно принят для обозначения внутренних элементов деталей, при этом все параметры отверстий обозначаются прописными (заглавными) буквами латинского алфавита.

Охватываемую поверхность называют валом. Этот термин условно принят для обозначения наружных элементов деталей, при этом все параметры валов обозначаются строчными буквами латинского алфавита.

Посадкой называется характер сопряжения деталей, определяемый величиной получающихся в нем зазоров или натягов.

Посадка характеризует большую или меньшую свободу относительного перемещения деталей или степень сопротивления деталей взаимному смещению.

Свобода относительного перемещения деталей определяется величиной зазора S. Подзазором понимают положительную разность между размером отверстия и размером вала:

; при этомD>d,S> 0,

; при этомD>d,S> 0,

где D– размер отверстия;

d– размер вала.

Степень сопротивления деталей взаимному смещению определяется величиной натяга N. Поднатягом понимают положительную разность между размером вала и размером отверстия:

; при этомd>D,N> 0.

; при этомd>D,N> 0.

По характеру сопряжения посадки разделяются на три группы:

Подвижные посадки (с зазором);

Неподвижные посадки (с натягом);

Переходные посадки (возможно образование как зазора, так и натяга).

Подвижные посадки характеризуются наличием гарантированного зазора. Отличительной особенностью этих посадок является то, что поле допуска отверстия (на схеме расположения полей допусков) всегда располагается выше поля допуска вала.

Схема расположения полей допусков для подвижных посадок

Неподвижные посадки характеризуются наличием гарантированного натяга. Отличительной особенностью этих посадок является то, что поле допуска вала (на схеме расположения полей допусков) всегда располагается выше поля допуска отверстия.

Схема расположения полей допусков для неподвижных посадок

Переходные посадки характеризуются тем, что в сопряжении возможно получение как зазора, так и натяга, в зависимости от соотношения действительных размеров отверстия и вала. Отличительной особенностью этих посадок является то, что поля допусков (на схеме расположения полей допусков) отверстия и вала перекрываются.

Схема расположения полей допусков для переходных посадок

Семь базовых принципов ЕСДП

Любой характер сопряжения может быть получен двумя путями:

Любой характер сопряжения может быть получен двумя путями:

Система отверстия.

Поле допуска отверстия в процессе формирования посадки остается неизменным, а тот или иной характер сопряжения обеспечивается за счет изменения положения поля допуска вала:

Основание системы

Система вала.

Система вала.

Поле допуска вала в процессе формирования посадки остается неизменным, а тот или иной характер сопряжения обеспечивается за счет изменения положения поля допуска отверстия:

Обе системы являются равноправными, однако в силу технико-экономических факторов, система отверстия является более предпочтительной.

Под основной деталью понимают деталь, поле допуска которой в процессе образования посадки остается неизменным.

В системе отверстия основной деталью является отверстие, в системе вала основной деталью является вал.

В международной и в национальной системе стандартизации принято одностороннее (несимметричное) расположение поля допуска основной детали, которое задается в материал детали, при этом нижнее отклонение отверстия и верхнее отклонение вала раны нулю:

Допуск основного отверстия обозначается Hi. допуск основного вала обозначается hi. где i = 5, 6, 7…n – номер квалитета.

Такое расположение полей допусков основных деталей является обоснованным по технико-экономическим соображениям.

Основание системы

(продолжение)

Расположение поля допуска основной детали

Допуски и предельные отклонения в системе определены в зависимости от номинальных размеров. Для упрощения построения системы и пользования ею, весь диапазон номинальных размеров разбит на отдельные интервалы. При расчете допусков руководствуются средним геометрическим значением D:

Допуски и предельные отклонения в системе определены в зависимости от номинальных размеров. Для упрощения построения системы и пользования ею, весь диапазон номинальных размеров разбит на отдельные интервалы. При расчете допусков руководствуются средним геометрическим значением D:

где Dmax и Dmin граничные значения соответствующего интервала.

Полученный допуск принимают постоянным для всех номинальных значений размеров, относящихся к данному интервалу:

Допуски в квалитетах JT5 и грубее определены на основе единицы допуска i и могут быть выражены через определенное, постоянное для данного квалитета, число единиц допуска ?.

Где ? – число единиц допуска (коэффициент точности), зависящий от квалитета, i – единица допуска.

Единица допуска i – величина, выражающая зависимость допуска от номинального размера и принятая в качестве базы для определения стандартных допусков. Для размеров до 500 мм она определяется:

где Dcp – средний размер интервала.

Интервалы номинальных размеров

Единица допуска (масштабный коэффициент)

Допуски в системе стандартизованы в виде 18 рядов, называемых квалитетами. Под квалитетом понимается совокупность допусков, изменяющихся в зависимости от номинального размера таким образом, чтобы их значения соответствовали одному и тому же уровню точности для всех номинальных размеров. Ряды квалитетов:

Допуски в системе стандартизованы в виде 18 рядов, называемых квалитетами. Под квалитетом понимается совокупность допусков, изменяющихся в зависимости от номинального размера таким образом, чтобы их значения соответствовали одному и тому же уровню точности для всех номинальных размеров. Ряды квалитетов:

01; 0; 1; 2; 3; 4; 5; 6; 7; 8; 9; 10; 11; 12; 13; 14; 15; 16; 17; 18.

Каждому квалитету устанавливается свое значение коэффициента точности ? (начиная с JT5 и грубее):

Определение зазоров, натягов и допусков посадок в гладких цилиндрических соединениях. Расчет посадок в системе основных отверстий, валов, отверстий, гладких предельных размеров калибров. Решение размерных цепей методом полной взаимозаменяемости.

курсовая работа [2,1 M], добавлен 11.07.2015

Система и тип посадки. Определение предельных отклонений и допусков. Вычисление предельных размеров отверстий и валов, предельных зазоров и натягов, допусков посадок. Предельные отклонения для валов различных диаметров. Определение квалитета точности.

контрольная работа [1,1 M], добавлен 29.11.2013

Особенности выбора допуска и посадок для гладких цилиндрических соединений, выбор полей допусков для деталей, сопрягаемых с подшипниками качения. Выбор допусков и посадок шпоночных, шлицевых соединений. Расчет допусков размеров заданной размерной цепи.

курсовая работа [735,9 K], добавлен 31.05.2010

Расчет посадки с зазором (натягом) и переходной посадки для гладких цилиндрических сопряжений. Схемы расположения полей допусков. Предельные отклонения и размеры для отверстия. Определение предельных значений вероятностных зазоров, построение графика.

контрольная работа [1,4 M], добавлен 06.09.2015

Выбор допусков размеров и посадок гладких соединений, допусков формы, норм шероховатости поверхности. Эскиз соединения. Определение номинального размера замыкающего звена и проверка полученных предельных отклонений размеров составляющих звеньев.

контрольная работа [210,5 K], добавлен 05.04.2013

Расчет параметров посадки с зазором в системе отверстия. Предельные размеры, допуски отверстия и вала. Числовые значения предельных отклонений. Обозначение размеров на рабочих чертежах. Схема расположения полей допусков. Условное обозначение допусков.

курсовая работа [1,5 M], добавлен 30.06.2013

Расчет и выбор посадок гладких цилиндрических соединений. Метод аналогии, расчет посадки с натягом. Выбор допусков и посадок сложных соединений. Требования к точности размеров, формы, расположения и шероховатости поверхностей на рабочем чертеже.

реферат [647,2 K], добавлен 22.04.2013

Расчет посадок гладких цилиндрических соединений. Выбор и обоснование средств измерений для контроля линейных размеров деталей. Выбор, обоснование и расчет посадки подшипника качения. Расчет допусков и посадок шпоночного и резьбового соединения вала.

курсовая работа [2,2 M], добавлен 04.10.2011

Выбор и расчет допусков и посадок гладких цилиндрических соединений. Расчет исполнительных размеров рабочих калибров для втулки и сборочной размерной цепи. Взаимозаменяемость и контроль резьбовых, шпоночных, шлицевых соединений и зубчатых передач.

курсовая работа [930,3 K], добавлен 27.04.2014

Расчет точности и выбор стандартных посадок для гладких цилиндрических соединений. Определение предельных отклонений, номинального размера, допуска для сопряжения. Допуски и посадки резьбовых соединений, номинальные значения диаметров, отклонения.

контрольная работа [2,2 M], добавлен 05.12.2009

2. Основы взаимозаменяемости

Взаимозаменяемостью называется свойство одних и тех же деталей, узлов или агрегатов машин и т. д. позволяющее устанавливать детали (узлы, агрегаты) в процессе сборки или заменять их без предварительной подгонки при сохранении всех требований, предъявляемых к работе узла, агрегата и конструкции в целом. Указанные свойства изделий возникают в результате осуществления научно-технических мероприятий, объединяемых понятием "принцип взаимозаменяемости".

Наиболее широко применяют полную взаимозаменяемость, которая обеспечивает возможность беспригоночной сборки (или замены при ремонте) любых независимо изготовленных с заданной точностью однотипных деталей в сборочные единицы, а последних -- в изделия при соблюдении предъявляемых к ним (к сборочным единицам или изделиям) технических требований по всем параметрам качества. Выполнение требований к точности деталей и сборочных единиц изделий является важнейшим исходным условием обеспечения взаимозаменяемости. Кроме этого, для обеспечения взаимозаменяемости необходимо выполнять и другие условия: устанавливать оптимальные номинальные значения параметров деталей и сборочных единиц, выполнять требования к материалу деталей, технологии их изготовления и контроля и т. д. Взаимозаменяемыми могут быть детали, сборочные единицы и изделия в целом. В первую очередь такими должны быть детали и сборочные единицы, от которых зависят надежность и другие эксплуатационные показатели изделий. Это требование, естественно, распространяется и на запасные части.

При полной взаимозаменяемости:

упрощается процесс сборки -- он сводится к простому соединению деталей рабочими преимущественно невысокой квалификации;

появляется возможность точно нормировать процесс сборки во времени, устанавливать необходимый темп работы и применять поточный метод;

создаются условия для автоматизации процессов изготовления и сборки изделий, а также широкой специализации и кооперирования заводов (при которых завод-поставщик изготовляет унифицированные изделия, сборочные единицы и детали ограниченной номенклатуры и поставляет их заводу, выпускающему основные изделия);

упрощается ремонт изделий, так как любая изношенная или поломанная деталь или сборочная единица может быть заменена новой (запасной).

Иногда для удовлетворения эксплуатационных требований необходимо изготовлять детали и сборочные единицы с малыми экономически неприемлемыми или технологически трудно выполнимыми допусками. В этих случаях для получения требуемой точности сборки применяют групповой подбор деталей (селективную сборку), компенсаторы, регулирование положения некоторых частей машин и приборов, пригонку и другие дополнительные технологические мероприятия при обязательном выполнении требований к качеству сборочных единиц и изделий. Такую взаимозаменяемость называют неполной (ограниченной). Ее можно осуществлять не по всем, а только по отдельным геометрическим или другим параметрам.

Внешняя взаимозаменяемость -- это взаимозаменяемость покупных и кооперируемых изделий (монтируемых в другие более сложные изделия) и сборочных единиц по эксплуатационным показателям, а также по размерам и форме присоединительных поверхностей. Например, в электродвигателях внешнюю взаимозаменяемость обеспечивают по частоте вращения вала и мощности, а также по размерам присоединительных поверхностей; в подшипниках качения -- по наружному диаметру наружного кольца и внутреннему диаметру внутреннего кольца, а также по точности вращения.

Внутренняя взаимозаменяемость распространяется на детали, сборочные единицы и механизмы, входящие в изделие. Например, в подшипнике качения внутреннюю групповую взаимозаменяемость имеют тела качения и кольца.

Уровень взаимозаменяемости производства можно характеризовать коэффициентом взаимозаменяемости Кв, равным отношению трудоемкости изготовления взаимозаменяемых деталей и сборочных единиц к общей трудоемкости изготовления изделия. Значение этого коэффициента может быть различным, однако степень его приближения к единице является объективным показателем технического уровня производства.

Совместимость -- это свойство объектов занимать свое место в сложном готовом изделии и выполнять требуемые функции при совместной или последовательной работе этих объектов и сложного изделия в заданных эксплуатационных условиях.

Взаимозаменяемость, при которой обеспечивается работоспособность изделий с оптимальными и стабильными (в заданных пределах) во времени эксплуатационными показателями или с оптимальными показателями качества функционирования для сборочных единиц и взаимозаменяемость их по этим показателям, называют функциональной.

Функциональными являются геометрические, электрические, механические и другие параметры, влияющие на эксплуатационные показатели машин и других изделий или служебные функции сборочных единиц. Например, от зазора между поршнем и цилиндром (функционального параметра) зависит мощность двигателей (эксплуатационный показатель).

В России действуют Единая система допусков и посадок (ЕСДП) и Основные нормы взаимозаменяемости, которые базируются на стандартах и рекомендациях ИСО. ЕСДП распространяется на допуски размеров гладких элементов деталей и на посадки, образуемые при соединении этих деталей. Основные нормы взаимозаменяемости включают системы допусков и посадок на резьбы, зубчатые передачи, конуса и др.

2.1. Основные понятия и определения

Размеры, предельные отклонения и допуски. При конструировании определяются линейные и угловые размеры детали, характеризующие ее величину и форму. Они назначаются на основе результатов расчета деталей на прочность и жесткость, а также исходя из обеспечения технологичности конструкции и других показателей в соответствии с функциональным назначением детали. На чертеже должны быть проставлены все размеры, необходимые для изготовления детали и ее контроля.

Размеры, непосредственно или косвенно влияющие на эксплуатационные показатели машины или служебные функции узлов и деталей, называются функциональными. Они могут быть как у сопрягаемых (например, у вала и отверстия), так и у несопрягаемых поверхностей (например, размер пера лопатки турбины, размеры каналов жиклеров карбюраторов и т. п.)

Параметр -- это независимая или взаимосвязанная величина, характеризующая какое-либо изделие или явление (процесс) в целом или их отдельные свойства. Параметры определяют техническую характеристику изделия или процесса преимущественно с точки зрения производительности, основных размеров, конструкции.

Размер -- это числовое значение линейной величины (диаметра, длины и т. д.) в выбранных единицах измерения. Размеры подразделяют на номинальные, действительные и предельные.

Номинальный -- это размер, относительно которого определяются предельные размеры и который служит также началом отсчета отклонений. Номинальный размер -- это основной размер, полученный на основе кинематических, динамических и прочност-ных расчетов или выбранный из конструктивных, технологических, эксплуатационных, эстетических и других соображений.

Действительный -- это размер, установленный измерением с допустимой погрешностью.

Предельные -- это два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер.

Предельные размеры на предписанной длине должны быть истолкованы следующим образом:

для отверстий - диаметр наибольшего правильного воображаемого цилиндра, который может быть вписан в отверстие так, чтобы плотно контактировать с наиболее выступающими точками поверхности (размер сопрягаемой детали идеальной геометрической формы, прилегающей к отверстию без зазора), не должен быть меньше, чем проходной предел размера. Дополнительно наибольший диаметр в любом месте отверстия не должен превышать непроходного предела размера;

для валов - диаметр наименьшего правильного воображаемого цилиндра, который может быть описан вокруг вала так, чтобы плотно контактировать с наиболее выступающими точками поверхности (размер сопрягаемой детали идеальной геометрической формы, прилегающей к валу без зазора), не должен быть больше, чем проходной предел размера. Дополнительно минимальный диаметр в любом месте вала не должен быть меньше, чем непроходной предел размера.

Наибольший предельный размер -- это бо'льший из двух предельных, наименьший -- это меньший из двух предельных размеров (рис. 2.1). ГОСТом 25346 - 89 установлены связанные с предельными размерами новые термины -- "проходной" и "непроходной" пределы.

Термин "проходной предел" применяют к тому из двух предельных размеров, который соответствует максимальному количеству материала, а именно верхнему пределу для вала, нижнему - для отверстия. В случае применения предельных калибров речь идет о предельном размере, проверяемом проходным калибром.

Термин "непроходной предел" применяют к тому из двух предельных размеров, который соответствует минимальному количеству материала, а именно нижнему пределу для вала, верхнему - для отверстия. В случае применения предельных калибров речь идет о предельном размере, проверяемом непроходным калибром.

Отклонение -- это алгебраическая разность между размером (действительным, предельным и т. д.) и соответствующим номинальным размером.

Действительное отклонение -- это алгебраическая разность между действительным и номинальным размерами.

Предельное отклонение -- это алгебраическая разность между предельным и номинальным размерами.

Классификацию отклонений по геометрическим параметрам целесообразно рассмотреть на примере соединения вала и отверстия. Термин "вал" применяют для обозначения наружных (охватываемых) элементов деталей, термин "отверстие" -- для обозначения внутренних (охватывающих) элементов деталей. Термины "вал" и "отверстие" относятся не только к цилиндрическим деталям круглого сечения, но и к элементам деталей другой формы (например, ограниченным двумя параллельными плоскостями -- шпоночное соединение).

Предельные отклонения подразделяют на верхнее и нижнее. Верхнее -- это алгебраическая разность между наибольшим предельным и номинальным размерами, нижнее отклонение -- это алгебраическая разность между наименьшим предельным и номинальным размерами.

В ГОСТе 25346 - 89 приняты условные обозначения: верхнее отклонение отверстия ЕS, вала -- еs, нижнее отклонение отверстия EI, вала -- ei. В таблицах стандартов верхнее и нижнее отклонения указаны в микрометрах (мкм), на чертежах -- в миллиметрах (мм). Отклонения, равные нулю, не указываются. На рис. 2.1 даны примеры простановки отклонений на чертежах деталей и соединения.

Допуск--это разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонениями (см. рис. 2.1). По ГОСТу 25346 - 89 введено понятие "допуск системы" -- это стандартный допуск (любой из допусков), устанавливаемый данной системой допусков и посадок.

Нулевая линия -- это линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении допусков и посадок. При горизонтальном расположении нулевой линии положительные отклонения откладываются вверх от нее, а отрицательные -- вниз (см. рис. 2.1).

Поле допуска -- это поле, ограниченное верхним и нижним отклонениями. Поле допуска определяется величиной допуска и его положением относительно номинального размера. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии (см. рис. 2.1).

Для упрощения допуски можно изображать графически в виде полей допусков (рис. 2.1, б). При этом ось изделия (на рис. 2.1, б не показана) всегда располагают под схемой.

Соединения и посадки. Две или несколько подвижно или неподвижно соединяемых деталей называют сопрягаемыми. Поверхности, по которым происходит соединение деталей, называют сопрягаемыми. Остальные поверхности называют несопрягаемыми (свободными). В соответствии с этим различают размеры сопрягаемых и несопрягаемых (свободных) поверхностей. В соединении деталей, входящих одна в другую, есть охватывающие и охватываемые поверхности.

Посадкой называют характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов. Посадка характеризует свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению.

В зависимости от взаимного расположения полей допусков отверстия и вала посадка может быть: с зазором (см. рис. 2.1, а), натягом или переходной, при которой возможно получение как зазора, так и натяга. Схемы полей допусков для разных посадок даны на рис. 2.2.

0 0 0 0 0 0

Рис. 2.2. Схемы полей допусков посадок:

а - с зазором; б - натягом; в - переходной

Зазор S - разность размеров отверстия и вала, если размер отверстия больше размера вала. Наибольший, наименьший и средний зазоры определяют по формулам

Smax = Dmax - dmin; Smin = Dmin - dmax; Sm = (Smax + Smin)/2.

Натяг N -- разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия. Натяг обеспечивает взаимную неподвижность деталей после их сборки. Наибольший, наименьший и средний натяги определяют по формулам

Nmax = dmax - Dmin; Nmin = dmin - Dmax; Nm = (Nmax + Nmin)/2.

Посадка с зазором -- посадка, при которой обеспечивается зазор в соединении (поле допуска отверстия расположено над полем допуска вала, рис. 2.2, а).

Посадка с натягом -- посадка, при которой обеспечивается натяг в соединении (поле допуска отверстия расположено под полем допуска вала, рис. 2.2, б).

Переходная посадка -- посадка, при которой возможно получение как зазора, так и натяга (поля допусков отверстия и вала перекрываются частично или полностью, рис. 2.2, в).

Допуск посадки -- разность между наибольшим и наименьшим допускаемыми зазорами (допуск зазора ТS в посадках с зазором) или наибольшим и наименьшим допускаемыми натягами (допуск натяга ТN в посадках с натягом): ТS = Smax - Smin; ТN = Nmax - Nmin .

В переходных посадках допуск посадки -- сумма наибольшего натяга и наибольшего зазора, взятых по абсолютному значению, TSN = Smax + Nmax. Для всех типов посадок допуск посадки численно равен сумме допусков отверстия и вала, т. е. ТS (ТN) = ТD + Тd.

2.2. Взаимозаменяемость гладких цилиндрических деталей

2.2.1. Общие положения

Точность детали определяется точностью размеров, шероховатостью поверхностей, точностью формы поверхностей, точностью расположения и волнистостью поверхностей.

Для обеспечения точности размеров в России действует Единая система допусков и посадок (ЕСДП), которая создана на основе системы ИСО. В 1949 г. было решено в основу системы ИСО положить систему ИСА, опубликованную в бюллетене ISA25 (1940 г.) и отчете комитета ISA-3 об этой системе (декабрь 1935 г.). В настоящее время система ИСО принята большинством стран-членов ИСО.

В ЕСДП в первую очередь стандартизованы базовые элементы, необходимые для получения различных полей допусков, а не посадки и образующие их поля допусков отверстий и валов. Каждое поле допуска можно представить сочетанием двух характеристик, имеющих самостоятельное значение, -- величины допуска и его положения относительно номинального размера.

Допуск зависит от квалитета и размера

Т = аi, (2.1)

где а - число единиц допуска, зависящее от квалитета и не зависящее от номинального размера; i- единица допуска.

Для нормирования требуемых уровней точности установлены квалитеты изготовления деталей и изделий. Под квалитетом (по аналогии с франц. qualiti -- качество) понимают совокупность допусков, характеризуемых постоянной относительной точностью (определяемой коэффициентом а) для всех номинальных размеров данного диапазона (например, от 1 до 500 мм). Точность в пределах одного квалитета зависит только от номинального размера. В ЕСДП установлен 21 квалитет: 01, 0, 1, 2. 19. Квалитет определяет допуск на изготовление и, следовательно, методы и средства обработки и контроля деталей машин.

Для квалитетов 5 - 19 число единиц допуска а соответственно равно 7, 10, 16, 25, 40, 64, 100, 160, 250, 400, 640, 1000, 1600, 2500 и 4000.

Единица допуска (мкм) для размеров до 500 мм

i = 0,45; (2.2)

для размеров свыше 500 до 10000 мм

i = 0,004D + 2,1, (2.3)

где D -- среднее геометрическое крайних размеров каждого интервала, мм.

Для размеров менее 1 мм допуски по квалитетам 14 - 19 не назначают.

Основное отклонение -- одно из двух отклонений (верхнее или нижнее), используемое для определения положения поля допуска относительно нулевой линии. В системе ЕСДП таким отклонением является отклонение, ближайшее к нулевой линии.

Основное отклонение (положение поля допуска относительно нулевой линии), зависящее от нормального размера, обозначается буквой латинского алфавита -- прописной для отверстий (от А до Z) и строчной - для валов (от а до z) На рис. 2.3 приведены основные отклонения отверстий и валов в системах ИСО и ЕСДП.

Отклонения a - h (A - H) предназначены для образования посадок с зазором, js - zc (Js - ZC) - для посадок с натягами и переходных, причем для переходных обычно применяют отклонения js, k, m, n (Js, K, M, N). Поля допусков вала js и отверстия Js располагаются симметрично по обе стороны от нулевой линии. Для каждого буквенного обозначения абсолютная величина и знак основного отклонения вала определяются по эмпирическим формулам, приведенным в государственном стандарте.

Абсолютная величина и знак основного отклонения отверстия определяются по основному отклонению вала, обозначенному той же буквой, по общему или специальному правилам.

Общее правило определения основных отклонений отверстий -- основное отклонение отверстия должно быть симметрично относительно нулевой линии основному отклонению вала, обозначенному той же буквой:

ЕI = - es -- для отверстий от А до Н, ЕS = - ei - для отверстий от I до ZC. Исключение составляет отклонение отверстий квалитетов от 9 до 16 размеров свыше 3 мм, у которых основное отклонение ЕS = 0.

Рис. 2.3. Основные отклонения отверстий и валов Специальное правило определения основных отклонений отверстий: две соответствующие друг другу посадки в системе отверстия и в системе вала, в которых отверстие данного квалитета соединяется с валом ближайшего, более точного квалитета (например, Н7/р6 и Р7/h6), должны иметь одинаковые зазоры и натяги (рис. 2.4): Es = - ei +. (2.4) где = ITn - ITn-1, т. е. равна разности между допуском рассматриваемого квалитета, с которым будет сочетаться данное основное отклонение, и допуском ближайшего, более точного квалитета. Правило действительно для отверстий размером свыше 3 мм: J, K, M и N до IT8 включительно и от Р до ZC до IT7 включительно.Различают две равноценные системы образования посадок -- систему отверстия и систему вала (рис. 2.5). Посадки в системе отверстия -- это посадки, в которых различные зазоры и натяги получаются соединением различных валов с основным отверстием. У основного отверстия нижнее отклонение равно нулю, а основное обозначается Н. На чертеже такие посадки обозначаются следующим образом: 50Н9/d9; 50H7/r6; 50H7/k6.

Посадки в системе вала -- это посадки, в которых различные зазоры и натяги получаются соединением различных отверстий с основным валом. У основного вала верхнее отклонение равно нулю, а основное обозначается h. На чертеже такие посадки обозначаются, например, 50 D9/h9; 50R7/h6; 50K7/h6.

Посадки в системе вала -- это посадки, в которых различные зазоры и натяги получаются соединением различных отверстий с основным валом. У основного вала верхнее отклонение равно нулю, а основное обозначается h. На чертеже такие посадки обозначаются, например, 50 D9/h9; 50R7/h6; 50K7/h6.

Допускается применение комбинированных посадок, в которых отверстие и вал выполнены в разных системах. Например, у посадки 50F8/f7 отверстие выполнено в системе вала, а вал - в системе отверстия.

Для построения рядов допусков каждый из диапазонов размеров, в свою очередь, разделен на несколько интервалов. Для номинальных размеров от 1 до 500 мм установлено 13 интервалов: до 3, свыше 3 до 6, свыше 6 до 10 мм. свыше 400 до 500 мм.

Для полей, образующих посадки с большими зазорами или натягами, введены дополнительные промежуточные интервалы, что уменьшает колебание зазоров и натягов и делает посадки более определенными. Для всех размеров, объединенных в один интервал, значения допусков приняты одинаковыми, поскольку назначать допуск для каждого номинального размера нецелесообразно, т. к. таблицы допусков в этом случае получились бы громоздкими, а сами допуски для смежных размеров отличались бы один от другого незначительно.

В формулы (2.2) и (2.3) для определения допусков и отклонений в системе ИСО и ЕСДП подставляют среднее геометрическое крайних размеров каждого интервала:

Для интервала до 3 мм принимают .

Диаметры по интервалам распределены так, чтобы допуски, подсчитанные по крайним значениям в каждом интервале, отличались от допусков, подсчитанных по среднему значению диаметра в том же интервале, не более чем на 5--8 %.

Допуски и отклонения, устанавливаемые стандартами, относятся к деталям, размеры которых определены при нормальной температуре, которая во всех странах принята равной +20 °С (ГОСТ 9249 - 59). Такая температура принята как близкая к температуре рабочих помещений машиностроительных и приборостроительных заводов.

Сочетание любых основных отклонений с любым квалитетом ИСО дает свыше 1000 полей допусков для валов и отверстий. Поэтому внедрение системы ИСО происходит на базе отбора ограниченного числа полей допусков из этой системы. Рекомендация ИСО/Р 1829 - 1970 "Отбор полей допусков для общего применения" включает 45 полей допусков для валов и 43 -- для отверстий. Из них выделено по 17 полей допусков для валов и отверстий для предпочтительного применения.

Полями допусков предпочтительного применения, выделенными по принципу унификации по ГОСТу 25347 - 82 (для размеров 1 - 500мм) являются 16 полей валов (g6, h6, js6, k6, n6, p6, r6, s6, js7, h7, e7, h8, d9, h9, d11 и h11) и 10 полей отверстий (Н7, Js7, K7, P7, N7, F8, H8, E9, H9 и Н11).

Посадки, как правило, должны назначаться в системе отверстия или системе вала. Применение системы отверстия предпочтительнее. Систему вала следует применять только в тех случаях, когда это оправдано конструктивными или экономическими условиями, например, если необходимо получить разные посадки нескольких деталей с отверстиями на одном гладком валу. При посадке подшипников качения в корпус в первую очередь рекомендуется назначать предпочтительные посадки.

При номинальных размерах от 1 до 500 мм рекомендуется на-значать предпочтительные посадки в системе отверстия: Н7/е8; Н7/f7; Н7/g6; Н7/h6; Н7/ls6; Н7/k6; Н7/n6; Н7/р6; Н7/r6; Н7/s6; Н8/е8; Н8/h7; Н8/h8; Н8/d9; Н9/d9; Н11/d11; Н11/h1; в системе вала: F8/H6; Н7/h6; Js7/h6; К7/h6; N7/h6; Р7/h6; Н8/h7: Е9/h8; Н8/h8; Н11/h11.

Кроме указанных посадок допускается применение других по-садок, образованных полями допусков валов и отверстий по ГОСТу 25347 - 82*. При этом рекомендуется, чтобы посадка относилась к системе отверстия или системе вала и чтобы при неодинаковых допусках отверстия и вала больший допуск был у отверстия и допуски отверстия и вала отличались не более чем на два квалитета.

Пример. Определить предельные размеры, допуски, зазоры в соединении при посадке с зазором 40Н7/f7. Предельные отклонения взяты по ГОСТу 25346--82. Отверстие: номинальный размер 40 мм; ЕS == 0; ЕI == +25 мкм; Dmin == 40 мм; Dmах == 40,000 + 0,025 == 40,025 мм; TD == 40,025 -- 40,000 = 0,025 мм. Вал: номинальный размер 40 мм; ei = -50 мкм; es = -25 мкм; dmin = 40,000 - 0,050 = 39,950 мм; dmax = 40,000 - 0,025 = 39,975 мм; Td = 39,975 - 39,950 = 0,025 мм. Соединение: номинальный размер 40 мм; Smax = 40,025 - 39,950 = 0,075 мм; Smin = 40,000 - 39,975 = 0,025 мм; TS = 0,075 - 0,035 = 0,050 мм или TS = TD + Td = 0,025 + 0,025 = 0,050 мм.

Системы допусков и отклонений для размеров св. 500 до 3150 мм установлены по ГОСТу 25346 - 89; для размеров св. 3150 до 10000 мм - по ГОСТу 25348 - 82*; для размеров свыше 10000 до 40000 мм - по ГОСТу 26179 - 84; для деталей из пластмасс - по ГОСТу 25349 - 88.

2.2.2. Обозначение полей допусков, предельных отклонений и посадок на чертежах

Предельные отклонения линейных размеров указывают на чертежах условными (буквенными) обозначениями полей допусков или числовыми значениями предельных отклонений, а также буквенными обозначениями полей допусков с одновременным указанием справа в скобках числовых значений предельных отклонений (рис. 2.6, а и б).

Посадки и предельные отклонения размеров деталей, изображенных на чертеже в собранном виде, указывают дробью: в числителе - буквенное обозначение или числовые значения предельных отклонений отверстия либо буквенное обозначение с указананием справа в скобках их числовых значений, в знаменателе -- аналогичное обозначение поля допуска вала (рис. 2.6, в).

Иногда для обозначения посадки указывают предельные отклонения только одной из сопрягаемых деталей (рис. 2.6, г).

В условных обозначениях полей допусков обязательно указывать числовые значения предельных отклонений в следующих случаях: для размеров, не включенных в ряды нормальных линейных размеров, например, 41,5Н7(+0,025); при назначении предельных отклонений, условные обозначения которых не предусмотрены ГОСТом 25347 - 82*, например, для пластмассовой детали с предельными отклонениями по ГОСТу 25349 - 88.

Для поверхности, состоящей из участков с одинаковым номинальным размером, но разными предельными отклонениями, наносят границу между этими участками тонкой сплошной линией и номинальный размер с соответствующими предельными отклонениями указывают для каждого участка отдельно.

2.2.3. Неуказанные предельные отклонения размеров

Предельные отклонения, не указанные непосредственно после номинальных размеров, а оговоренные общей записью в технических требованиях чертежа, называются неуказанными предельными отклонениями. Неуказанными могут быть только предельные отклонения относительно низкой точности.

Основные правила назначения неуказанных предельных отклонений размеров установлены ГОСТом 25670 - 83. Для линейных размеров, кроме радиусов закругления и фасок, неуказанные предельные отклонения могут быть назначены либо на основе квалитетов по ГОСТу 25346 - 89 и ГОСТу 25348 - 82* (по 11--13-му квалитетам для размеров менее 1 мм и по 12 - 17-му квалитетам для размеров от 1 до 10 000 мм), либо на основе спе-циальных классов точности неуказанных предельных отклонений, установленных в ГОСТе 25670 - 83. Эти классы точности имеют условные наименования "точный", "средний", "грубый", "очень грубый". Допуски по ним обозначаются соответственно t1, t2, t3 и t4 и получены грубым округлением допусков по 12, 14, 16 и 17-му квалитетам при укрупненных интервалах номинальных размеров.

Для размеров валов и отверстий неуказанные предельные отклонения допускается назначать как односторонними -- "в тело" материала (для валов от нуля в минус, для отверстий - от нуля в плюс), так и симметричными. Для размеров элементов, не относящихся к валам или отверстиям, назначаются только симметричные неуказанные предельные отклонения. Согласно ГОСТу 25670 - 83 допускается четыре варианта назначения неуказанных предельных отклонений линейных размеров (табл. 2.1).

Отклонения по 13-му квалитету могут сочетаться в одной общей записи с классом "средний", а по 15-му квалитету -- с классом точности "грубый".

Для радиусов закругления и фасок в ГОСТе 25670 - 83 установлено два ряда особых (более грубых, чем для других линейных размеров) предельных отклонений. Применение этих рядов увязано с квалитетом или классом точности, предписанным в общей записи для других линейных размеров .

Подобным же образом в ГОСТе 25670 - 83 регламентируются неуказанные предельные отклонения углов. Общие записи в технических требованиях чертежа о неуказанных предельных отклонениях рекомендуется давать условными обозначениями, например (для отклонений по 14-му квалитету и классу точности "средний") по:

варианту 1: H14; h14; t2/2 или H14; h14; IT14/2;

варианту 2: +t2; - t2; t2/2;

варианту 3: t2/2 или IT14/2;

варианту 4: H14; h14; t2/2 или H14; h14; IT14/2.

Таблица 2.1

Варианты назначения неуказанных предельных отклонений линейных

размеров по ГОСТу 25670 - 83